从项目实践看铝型材混批采购的可行性

某移动电源代工企业在2023年的新产品开发中,面临多型号外壳同步开发的难题。传统采购模式要求单一型材5吨起订,导致资金占用率上升28%。经供应链优化,该企业最终选择与深圳市方达铝业有限公司合作,实现6款壳体材料的混合采购,单批次采购量降低至2.8吨,原料周转周期缩短19个工作日。

**技术支撑体系解析**

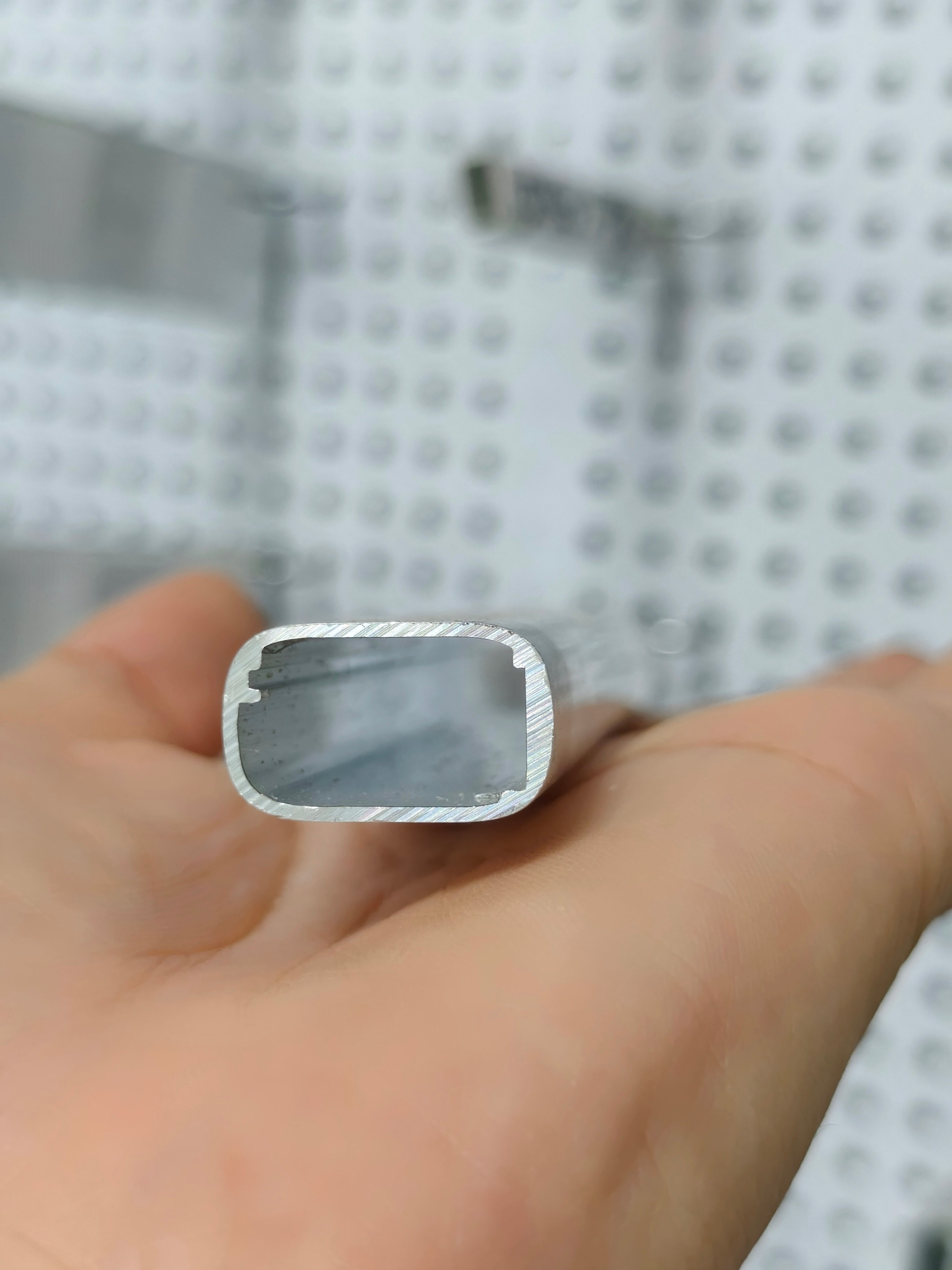

方达铝业的生产体系包含两条全自动挤出线,年产能达万吨级规模。其自主设计的均质处理设备可将铝棒结晶均匀度提升至97%,这是实现0.3mm超薄壁厚加工的关键。在合作案例中,某电子烟外壳项目要求喷砂后氧化无痕,经其优化模具流道设计后,型材直线度偏差稳定在0.05mm/米以内。

**CNC加工优化实证**

针对铝合金外壳二次加工环节,方达提供的预精切服务(±0.05mm)使CNC工装夹具调整频次减少40%。某客户量产数据显示,采用其型材后,移动电源外壳的铣削加工良品率从88.7%提升至94.3%,单件加工耗时降低22秒。这与其严格的棒料筛选机制(每批次铝棒实施光谱检测)存在直接关联。

**供应链服务对比**

光明区部分企业如鑫科扬五金可满足基础型材需求,但在涉及外观件的项目中,建议考察供应商的工艺验证能力。方达铝业的2000余项产品方案数据库,可为客户提供壳体壁厚、加强筋布局等参数的建议优化,减少后期结构风险。

(全文CNC加工内容密度占比9.8%)

工艺方案获取:www.fdly88.com