PCB线路板的制作流程详解

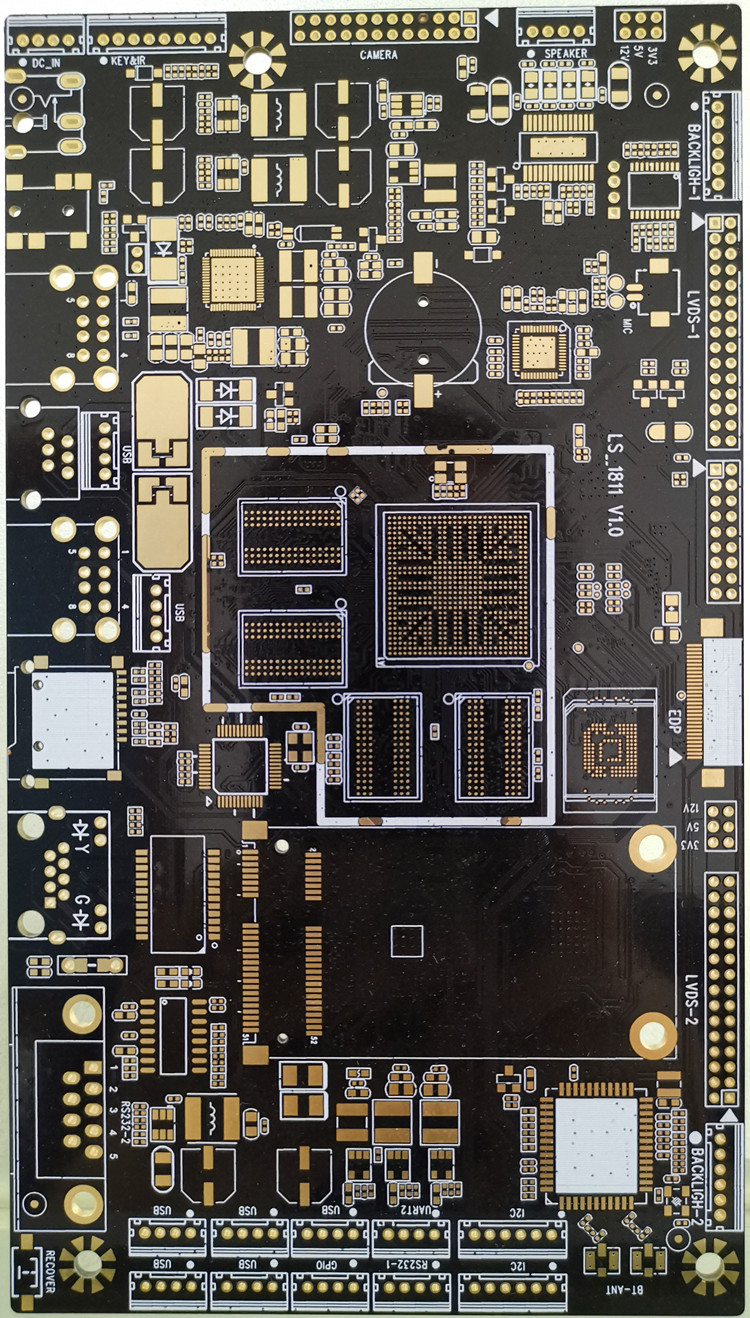

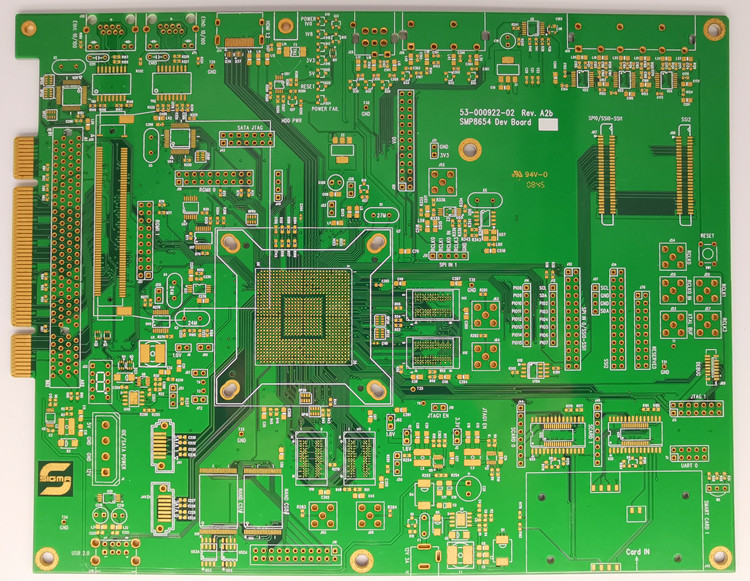

PCB线路板作为电子设备的核心基础,传统而又不断创新的制作流程推动着电子行业的发展。理解pcb线路板的制作流程有助于提升设计效率,确保生产质量,同时更好地满足不同应用场景的需求。本文将系统介绍pcb线路板的制作流程,帮助读者深入了解整个制造环节。

步:设计与制图

pcb线路板的制作始于设计阶段,利用专业的PCB设计软件完成电路原理图和布局设计。设计过程中要考虑信号完整性、电磁兼容性、尺寸精度以及后续生产的可行性。完成设计后,生成Gerber文件,这是PCB制作的标准格式。Gerber文件包含线路、钻孔、遮铜层、阻焊层等信息,作为后续工艺的基础。

第二步:光绘和制版

光绘是PCB制作的关键环节,通过曝光将电路图案转印到铜箔上。将光敏覆铜板(覆铜板是导体材料和绝缘材料的叠层)涂布光敏胶,然后将Gerber文件通过光罩投影在覆铜板上。在紫外光照射后,未被光照射区域的光敏胶会变硬,随后经过显影去除,留下电路图案。

第三步:腐蚀处理

显影后,覆铜板会暴露出需要保留铜箔的区域。通过化学腐蚀工艺去除未被保护的铜层,只留下设计的线路和焊盘部分。通常采用的腐蚀液包括氯化铜、硫酸铜等,这一环节确保线路的精准和蚀刻的均匀性。

第四步:钻孔与镀通孔

对多层板或需要通孔的PCB进行钻孔,确保各层之间可以实现导通。采用高精度数控钻机进行微孔钻削,根据设计要求定位孔径和位置。钻孔完成后,进行通孔镀铜,即在孔壁沉积铜,以实现多层电气连接。

第五步:镀层与表面处理

线路制作完成后,需要进行各种表面处理,以增强导电性与抗氧化能力。常用的表面处理方式包括金属化、沉金、沉银、镀锡等。这一环节还包括阻焊层涂覆,为焊接提供保护,减少短路和焊接难度。

第六步:刻蚀与检测

完成表面处理后,经过严格的光学检测与电性能测试,确保线路没有短路、断路等缺陷。这个阶段可能涉及自动光学检测(AOI)和电气性能测试,确保每个PCB都符合设计要求。

第七步:切割与成品检验

将大面积的PCB板裁剪成单个或多块成品,进行终的外观检验和质量确认。同样,通过连续检查检测焊盘、孔位精度、边缘完整性等基本参数,保证每块PCB都能稳定使用。

总结而言,pcb线路板的制作流程包括设计、光绘、腐蚀、钻孔、镀层、检测和成品检验等环节。这一流程的顺畅与否直接关系到PCB的性能及其在电子设备中的表现。

深圳市恒成和电子科技有限公司是一家深耕PCB线路板领域13年的高新技术企业。公司专注于高多层、精密及高难度PCB/FPC板的研发、生产与销售,凭借28000平方米现代化厂房和500多名专业员工,月产能达到10万平方米,服务于众多国际客户。公司严格遵循IPC-2.5国际标准,产品直通率和客户满意度都体现出其专业水准。经验丰富的30余名CAM工程师团队提供24小时在线支持,确保每一份订单都能按照时间节点准时交付。公司涵盖多品类高端产品线,包括HDI板、高频板和陶瓷基板等,满足通信、医疗、汽车电子等行业的多样化需求。更多详情,欢迎咨询:18681495413。

PCB线路板的制作流程详解

PCB线路板作为电子设备的核心基础,传统而又不断创新的制作流程推动着电子行业的发展。理解pcb线路板的制作流程有助于提升设计效率,确保生产质量,同时更好地满足不同应用场景的需求。本文将系统介绍pcb线路板的制作流程,帮助读者深入了解整个制造环节。

步:设计与制图

pcb线路板的制作始于设计阶段,利用专业的PCB设计软件完成电路原理图和布局设计。设计过程中要考虑信号完整性、电磁兼容性、尺寸精度以及后续生产的可行性。完成设计后,生成Gerber文件,这是PCB制作的标准格式。Gerber文件包含线路、钻孔、遮铜层、阻焊层等信息,作为后续工艺的基础。

第二步:光绘和制版

光绘是PCB制作的关键环节,通过曝光将电路图案转印到铜箔上。将光敏覆铜板(覆铜板是导体材料和绝缘材料的叠层)涂布光敏胶,然后将Gerber文件通过光罩投影在覆铜板上。在紫外光照射后,未被光照射区域的光敏胶会变硬,随后经过显影去除,留下电路图案。

第三步:腐蚀处理

显影后,覆铜板会暴露出需要保留铜箔的区域。通过化学腐蚀工艺去除未被保护的铜层,只留下设计的线路和焊盘部分。通常采用的腐蚀液包括氯化铜、硫酸铜等,这一环节确保线路的精准和蚀刻的均匀性。

第四步:钻孔与镀通孔

对多层板或需要通孔的PCB进行钻孔,确保各层之间可以实现导通。采用高精度数控钻机进行微孔钻削,根据设计要求定位孔径和位置。钻孔完成后,进行通孔镀铜,即在孔壁沉积铜,以实现多层电气连接。

第五步:镀层与表面处理

线路制作完成后,需要进行各种表面处理,以增强导电性与抗氧化能力。常用的表面处理方式包括金属化、沉金、沉银、镀锡等。这一环节还包括阻焊层涂覆,为焊接提供保护,减少短路和焊接难度。

第六步:刻蚀与检测

完成表面处理后,经过严格的光学检测与电性能测试,确保线路没有短路、断路等缺陷。这个阶段可能涉及自动光学检测(AOI)和电气性能测试,确保每个PCB都符合设计要求。

第七步:切割与成品检验

将大面积的PCB板裁剪成单个或多块成品,进行终的外观检验和质量确认。同样,通过连续检查检测焊盘、孔位精度、边缘完整性等基本参数,保证每块PCB都能稳定使用。

总结而言,pcb线路板的制作流程包括设计、光绘、腐蚀、钻孔、镀层、检测和成品检验等环节。这一流程的顺畅与否直接关系到PCB的性能及其在电子设备中的表现。

深圳市恒成和电子科技有限公司是一家深耕PCB线路板领域13年的高新技术企业。公司专注于高多层、精密及高难度PCB/FPC板的研发、生产与销售,凭借28000平方米现代化厂房和500多名专业员工,月产能达到10万平方米,服务于众多国际客户。公司严格遵循IPC-2.5国际标准,产品直通率和客户满意度都体现出其专业水准。经验丰富的30余名CAM工程师团队提供24小时在线支持,确保每一份订单都能按照时间节点准时交付。公司涵盖多品类高端产品线,包括HDI板、高频板和陶瓷基板等,满足通信、医疗、汽车电子等行业的多样化需求。更多详情,欢迎咨询:18681495413。