在批量生产场景中,气泡问题常常让企业陷入“高投入低产出”的困境。以新能源锂电池生产为例,电极浆料中的微小气泡若未彻底清除,会导致极片出现针孔、分层等缺陷,进而引发电池容量衰减、安全隐患等问题;在光伏组件制造中,封装胶膜内的气泡会影响透光率,降低发电效率。这些因气泡导致的质量问题,不仅增加了废品率,还延误了交货周期,成为制约企业发展的关键痛点。而全自动在线除泡机的出现,为破解这一难题提供了系统性解决方案。

传统除泡工艺的局限性是导致气泡问题难以根治的核心原因。离线式除泡设备需要将产品从生产线上转移至除泡罐,过程中不仅容易引入新的杂质和气泡,还会打破生产线的连续性,造成 “生产等待除泡” 的被动局面。此外,人工操作的随机性也会导致除泡效果不稳定,同一批次产品可能出现部分合格、部分不合格的情况,给质量管控带来巨大压力。

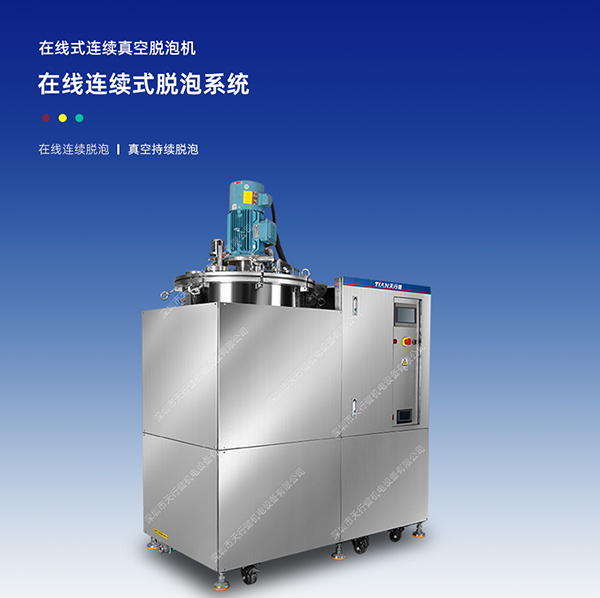

全自动在线除泡机通过 “在线连续真空脱泡” 技术,从根本上改变了这一现状。设备采用模块化设计,可根据生产线的速度和产品特性,灵活调整真空腔体长度、传输速度及真空梯度参数,实现与生产节奏的精准匹配。在运作过程中,产品通过输送带匀速进入密封的真空腔体,腔体内的气压从常压逐步降至设定真空度,物料内部的气泡在压力差作用下不断聚合、上浮并最终破裂排出。整个过程无需人工干预,且除泡参数可通过 PLC 控制系统精确设定,确保每一件产品都能达到一致的除泡效果。

某光伏组件企业在引入全自动在线除泡机后,对封装胶膜的除泡效果进行了专项测试:未使用除泡机时,胶膜气泡检出率高达 15%,使用后气泡检出率降至 0.3% 以下,良品率提升近 15 个百分点。同时,由于设备嵌入生产线,原本需要单独安排的除泡工序被整合进主流程,生产周期缩短了 20%,每年为企业减少废品损失超百万元。

对于面临批量生产气泡难题的企业而言,全自动在线除泡机不仅是一台设备,更是一套 “质量保障体系”。它通过稳定、高效的除泡能力,消除了气泡对产品质量的影响,帮助企业摆脱 “返工、报废” 的恶性循环,实现从 “规模生产” 到 “优质生产” 的转型,为企业在激烈的市场竞争中赢得主动权。