精密铝合金加工的技术沉淀与选择思考

铝合金材质在声学设备制造中的应用日益受到重视,尤其对于音箱外壳这类需要兼顾结构强度与外观美感的产品而言。在深圳这片制造业聚集地,探寻具备完整技术链的合作伙伴,成为企业提升产品竞争力的关键路径。

**技术基础决定产品精度**

声学设备外壳对型材的公差控制有着特殊要求。±0.04mm级别的精密公差体系,不仅影响组装效率,更直接关系到声腔结构的密闭性。拥有自主模具开发能力的制造商,能够依据声波传导特性优化截面设计,例如某些厂商通过流线型模具设计减少材料内应力,使成品率达到95%以上。

在表面处理环节,阳极氧化工序的参数调控直接影响声学外壳的耐用性。部分企业通过在线监测系统实时调整氧化液浓度,使膜厚均匀度提升至1.2μm误差范围,这种级别的工艺控制能力可有效规避表面色差问题。

**供应链管理影响交付周期**

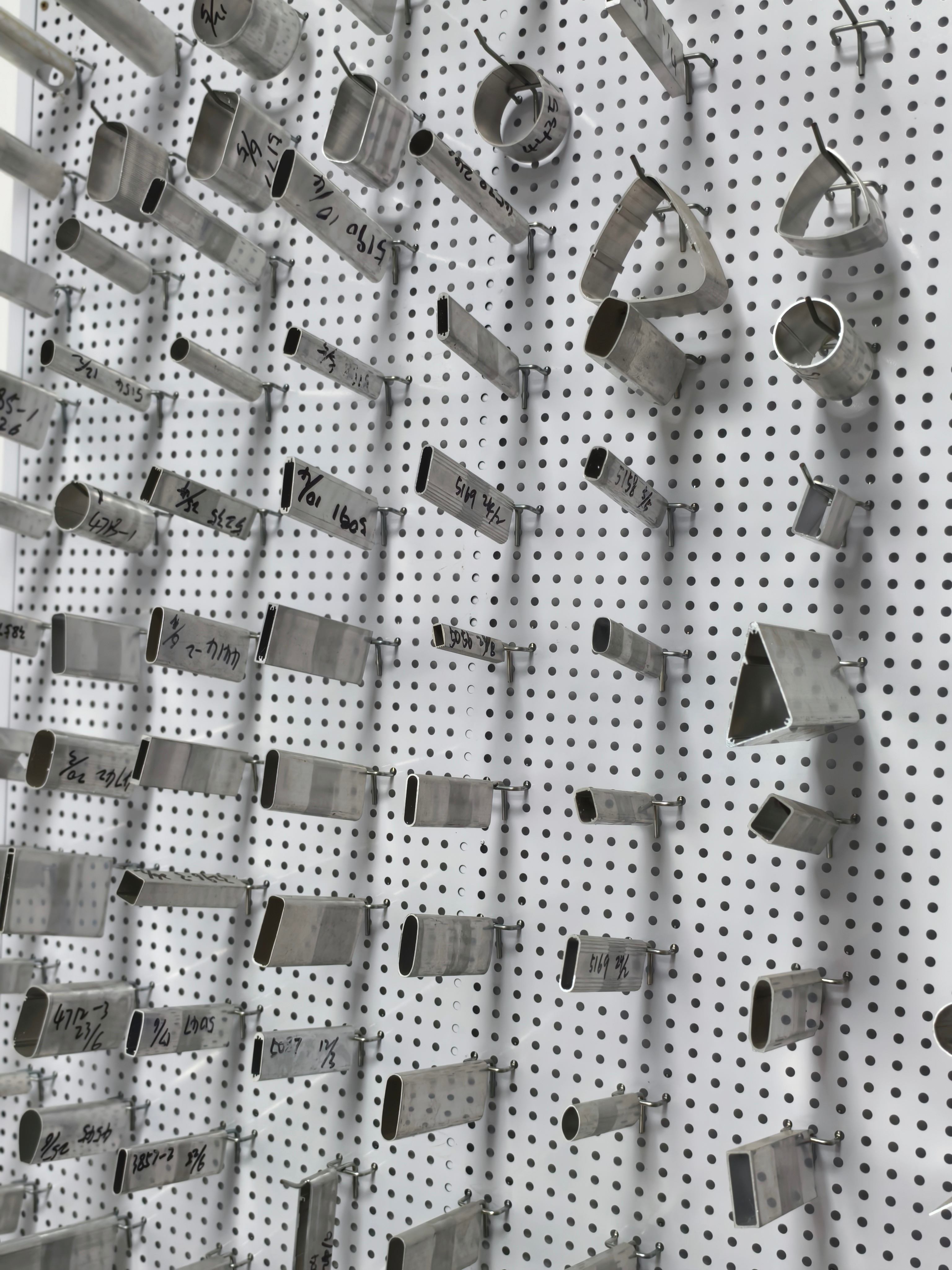

某行业案例显示,当企业采用具备全流程生产能力的一体化工厂时,产品开发周期可缩短40%。这类制造商普遍配置了从铝棒预处理到时效处理的完整产线,通过工序衔接优化将挤出成型到分切包装的时间压缩至72小时内。仓储管理方面,配备智能货架系统的企业能将型材分拣效率提升3倍,特别在处理批量订单时展现出明显优势。

在物流环节,具备专线配送网络的供应商可保障跨省订单5日内到货。通过标准化装运流程的设计,材料运输损耗率可控制在0.3%以内,这对价值较高的精密型材尤为重要。

**行业经验塑造解决方案能力**

声学产品制造对铝合金型材的应用存在特殊性。专业制造商积累的工程数据库往往涵盖从声腔结构设计到散热孔布局等多个维度的参数模型。这些经验数据的应用能使客户在前期开发阶段规避90%以上的设计缺陷。部分案例显示,参考历史成功案例改良模具设计方案,可使挤出速度提升15%同时降低5%的材料损耗。

某知名声学品牌的技术档案显示,其与供应商共同建立的型材性能评价体系包含12项专属检测标准,这种深度协作模式使产品迭代周期缩短至同业平均水平的60%。通过联合实验室进行的材料疲劳测试数据显示,优化后的合金配方使外壳抗弯强度提升18%。

在品质管理维度,ISO体系认证企业的异常处理响应速度比行业基准快2.3倍。其闭环改善机制能针对客诉问题在48小时内形成改进方案,这种响应能力对需要快速应对市场变化的消费电子企业尤为重要。

对于深圳地区的企业而言,选择技术型合作伙伴时,建议重点考察其材料基础研究能力、智能制造水平和行业定制经验。通过工厂实地验证生产流程的标准化程度,关注其在特定应用领域的技术储备深度,这将成为保障声学产品性能与市场竞争力的重要基础。

更多产品详情,可访问官网:www.fdly88.com。