在不锈钢轴承套圈、铝合金电机端盖的加工车间,去毛刺环节曾是拖慢生产的“卡点”——人工用锉刀处理,不仅手指易疲劳,还常因力度不均导致工件内径划伤;普通磨具在CNC机床上用,要么卡滞影响精度,要么磨粒很快磨损,得频繁停机换工具,既耽误订单交付,又增加耗材支出。而聚氨酯打磨头的出现,以“适配自动化+稳定研磨”的优势,成为金属去毛刺的可靠选择,让加工流程更顺畅。

从产品功效来看,聚氨酯打磨头能精准解决金属表面的瑕疵问题。它凭借均匀的粒径分布,接触工件时形成稳定研磨面:清除不锈钢轴承套圈内壁的细小毛刺,研磨力能深入孔径,不损伤内圆精度的同时彻底除杂;打磨铝合金电机端盖的铣刀鱼鳞纹,可逐层均匀研磨,避免局部过度打磨留下新痕;还能同步剥离金属表面的氧化层,让不锈钢平面、铝合金侧面都呈现细腻光洁度,无需换工具就能完成去毛刺、去刀纹、抛光三道工序,减少工件流转中的二次损伤。

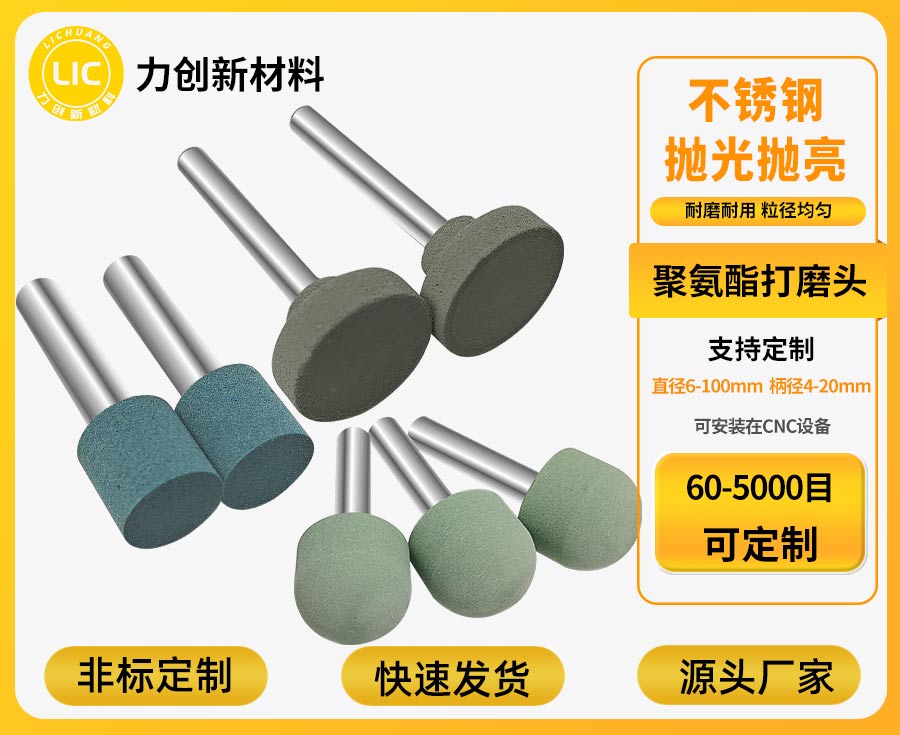

在产品特点上,聚氨酯打磨头深度契合车间生产需求。首先是“耐磨耐用”,不同于普通磨具用几小时就磨粒脱落,聚氨酯打磨头的磨料与基材结合紧密,连续加工几十件不锈钢或铝合金工件,仍能保持稳定研磨效果,减少工具更换频次——过去普通磨具加工30件轴承套圈就需更换,现在用聚氨酯打磨头能加工300件以上,避免生产线因换工具停工。其次是“自动化设备适配性”,它无需改装即可对接CNC机床、机械手、五轴机床、精雕机:CNC机床批量加工轴承套圈时,聚氨酯打磨头能同步匹配设备转速,确保每件内径的去毛刺效果一致;机械手带动它处理电机端盖时,可随端盖弧度灵活调整角度,不放过边角毛刺。作为源头工厂,还支持灵活定制:目数60-5000目可按需选,粗目数去深刀纹,细目数做精抛光;直径3-80mm覆盖从微型配件到大型构件的尺寸,异形工件也能定制形状,确保工具与工件完美贴合。 从使用体验来看,聚氨酯打磨头为企业带来“降本提质”的双重改变。效率上,它的加工速度是人工的10倍,过去人工一天仅能处理40件电机端盖,现在用自动化设备搭配聚氨酯打磨头能处理400件以上,大幅缩短生产周期;质量上,不良率比人工抛光降低60%,减少因瑕疵导致的返工——不少企业反馈,使用后轴承套圈的合格率从80%提升至98%以上;成本上,综合打磨成本降低80%,产品性能达到国际先进水平,有效缓解成本压力。 研发这款聚氨酯打磨头的深圳市力创新材料科技有限公司,专注该系列产品研发,核心团队有13年行业经验,成员均来自大型磨料磨具知名企业,具备高素质专业化制造能力,从原材料筛选到生产工艺,每一步都严格把控,确保聚氨酯打磨头的稳定品质。公司不仅服务过多家精密加工企业,提供专属抛光方案,还与大型精密企业及清华大学等院校合作优化产品;50人售后服务团队全程支持,从场景适配咨询到上机调试,帮助企业快速解决使用难题。

若您的企业涉及不锈钢、铝合金加工,正为去毛刺的效率与品质困扰,不妨选择这款聚氨酯打磨头。深圳市力创新材料科技有限公司期待以专业的聚氨酯打磨头产品与定制服务,助力加工环节升级,咨询热线:13431334931。